-

全國(guó)服務(wù)熱線

全國(guó)服務(wù)熱線

- 0512-58907835

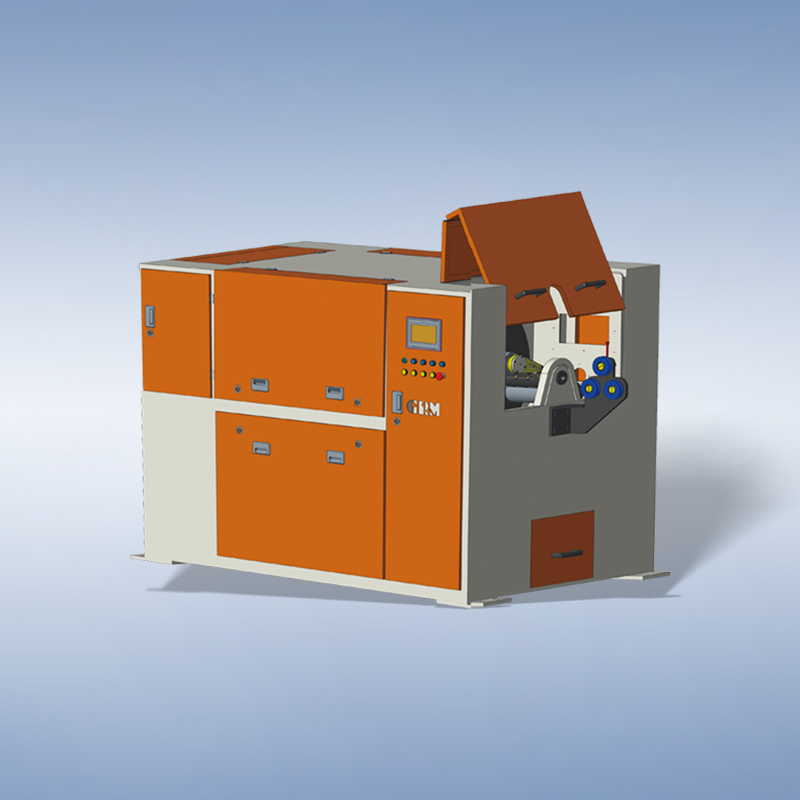

簡(jiǎn)要介紹精密軋機(jī)的作用是什么

來(lái)源:www.tradingmen.cn | 發(fā)布時(shí)間:2025年09月16日

精密軋機(jī)是金屬壓力加工領(lǐng)域的核心設(shè)備,核心作用是通過(guò)高精度的軋制工藝,將鋼、鋁、銅等金屬坯料(如鑄坯、鋼錠)軋制成尺寸精度高、表面質(zhì)量?jī)?yōu)、力學(xué)性能穩(wěn)定的成品或半成品(如板材、帶材、箔材、型材等),滿足工業(yè)對(duì)金屬材料的嚴(yán)苛要求。

其具體作用可拆解為 3 個(gè)核心維度:

1.正確控制尺寸:通過(guò)高精度的軋輥、牌坊結(jié)構(gòu)及伺服控制系統(tǒng),嚴(yán)格控制軋制后金屬材料的厚度、寬度、平整度(如板帶的 “同板差”“板形”),誤差可縮小至微米級(jí)(如超薄箔材厚度誤差<±1μm),遠(yuǎn)優(yōu)于普通軋機(jī),滿足電子、航空航天等領(lǐng)域?qū)Σ牧铣叽绲木苄枨蟆?/span>

2.提升表面與微觀質(zhì)量:軋制過(guò)程中減少金屬表面的氧化、劃傷、麻點(diǎn)等缺陷,同時(shí)通過(guò)控制軋制溫度、壓力等參數(shù),優(yōu)化材料內(nèi)部晶粒結(jié)構(gòu)(如細(xì)化晶粒),提升材料的強(qiáng)度、韌性、延展性等力學(xué)性能,確保成品在后續(xù)加工(如沖壓、焊接)中不易開(kāi)裂、變形。

3.實(shí)現(xiàn)材料量產(chǎn):針對(duì)普通軋機(jī)難以加工的輕薄、寬幅或特殊材質(zhì)(如高強(qiáng)度合金、精密不銹鋼帶、航空鋁箔),精密軋機(jī)可通過(guò)連續(xù)化、自動(dòng)化軋制,實(shí)現(xiàn)穩(wěn)定量產(chǎn),支撐制造領(lǐng)域(如芯片封裝用銅帶、新能源電池極耳用鋁箔、航空發(fā)動(dòng)機(jī)葉片用特種合金型材)的供應(yīng)鏈需求。

【相關(guān)文章】

【相關(guān)產(chǎn)品】

微信號(hào):18114758856

微信號(hào):18114758856

光伏焊帶專用拉絲機(jī)

光伏焊帶專用拉絲機(jī) 砂帶除銹機(jī)

砂帶除銹機(jī)

Address

Address

E- mail

E- mail

Tel

Tel

蘇公網(wǎng)安備32058202011701號(hào)

蘇公網(wǎng)安備32058202011701號(hào) 添加微信

添加微信

聯(lián)系我們

聯(lián)系我們

電話咨詢

電話咨詢